整理整頓5Sに疎いと、ふぞろいで複雑な同業D社本にまっしぐら。そして上位5%⇔ふぞろいどちらになるかを決めるのが、標準・単純・専門化=今日学ぶ3S活動です。

「生産管理」の基本用語はJIS定義で一つに定義されており、ふぞろいな解釈が生まれる余地はゼロ。ただJIS丸暗記は非効率なので、過去問を先に解き、出てきた知識を表にします。

「運営」「Ⅲ」対策とは、単純で、既に標準化され、ⅠⅡから少し専門化すればOK。ただ以下3つの基本を怠るとベテループの刑です。

短期間合格が推奨されている診断士試験では、生産管理用語のJIS定義は本来の理解ではなく、最初は暗記と割り切ります。本質的な理解は、暗記した用語をケーススタディで使う「事例Ⅲ」を通じて自然に備わります。このように単純化することで、上位5%の方たちは広範囲の知識を短期間でカバーし、初年度ワンチャンで試験を卒業していきます。

JIS定義を網羅的に覚えるのではなく、過去問を利用して出題範囲の全体像を先に把握します。解答を見ながら、出題傾向と重要用語を確認し、学習の焦点を絞ります。このような過去問に出た所から覚えるアプローチは、短期合格するための学習優先度の意識づけに大変有効です。

最後に、得た情報を5Sと3Sの原則を適用して表形式に整理します。この方法は、用語を「整理」し「整頓」して視覚的にアクセスしやすくし、不要な情報を「清掃」して「清潔」に保ち、「躾」で学習習慣を確立します。「標準化」「単純化」で情報を整理し、「専門」知識を深めます。このような学習習慣が確立している方たちは、初見の生産事例も苦にせず合格するため、上位5%と呼ばれるようになります。

【過去問RTA 生産管理①】生産方式×レイアウト30マーク / 暗記の工夫でAランク

要するに①学習習慣の5S・3Sができれば、②1次の暗記を苦にせず、③その応用&アドリブでワンチャン2次をあっさり受かる。その最初の一歩がこの表↓な。

| ①品種数量 | 多種少量 | 中種中量 | 少種多量 |

|---|---|---|---|

| ②原価計算 | 個別原価計算 | 総合原価計算 | |

| ③生産方式 | 個別生産 | ロット生産 | 連続生産 |

| ④受注時期 | 受注生産 | デカップリング | 見込生産 |

| ⑤受注の課題 | 受注平準化 | 差配 | 需要予測 |

| ⑦QCD | 納期短縮 | 高品質 | コスト削減 |

| ⑥ポーター戦略 | 集中 | 差別化 | コストリーダー |

| ⑧レイアウト | 機能別 | セル | 製品別 |

| ⑨生産管理 | 製番管理 | オーダーエントリー | 追番管理 |

| ⑩主要施策 | GTの利用 | JIT | ラインバランシング |

そして直近5年の「運営」=「事例Ⅲ」の最新テキストだから、答を先に見て素早く暗記を進める。以上の違いで同業D社に大差をつけます。

生産管理概論

この論点では、毎年第1問で管理目標の分母分子を訊かれる。それと5S・3Sの基本を覚え、最後に改善(ECRS)します。

定番第1問:管理目標

×アエの分母分子入れ替えはド定番。

| × | →○ | |

| ×ア | 就業時間もしくは拘束時間 | 有効稼働時間(分母分子あべこべ) |

| ×イ | 生産 | 発注 |

| ×エ | 投入された主原材料 | 産出された品物(分母分子あべこべ) |

| 管理指標に関する記述として、最も適切なものはどれか。 |

| ×ア 稼働率とは、人または機械における就業時間もしくは拘束時間を、有効稼働時間で除したものである。 ×イ 生産リードタイムは、顧客が注文してからその製品を手にするまでの時間である。 ○ウ 直行率とは、初工程から最終工程まで、手直しや手戻りなどがなく順調に通過した品物の生産数量を、工程に投入した品物の数量で除したものである。 ×エ 歩留まりとは、投入された主原材料の量を、産出された品物の量で除したものである。 |

このR1→R2で嘘つきパターンがうり二つ。間違いなく同じ作問者です。

| × | →○ | |

| ×ア | 産出された品物 | 投入された主原材料(分母分子あべこべ) |

| ×イ | 産出量 | 投入量(分母分子あべこべ) |

| ×ウ | リードタイム | スループット |

| 管理目標に関する記述として、最も適切なものはどれか。 |

| ×ア 産出された品物の量に対する投入された主原材料の量の比によって、歩留まりを求めた。 ×イ 産出量に対する投入量の比によって、生産性を求めた。 ×ウ 単位時間に処理される仕事量を測る尺度として、リードタイムを用いた。 〇エ 動作可能な状態にある作業者が作業を停止している時間を、遊休時間として求めた。 |

×エオは全く違う嘘つきです。労働生産性は結果的にR4Ⅳでも出題されました。

| × | →〇 | |

| ×ア | 検査によって不適合と判断された製品の数 | 検査した総製品数 |

| ×ウ | 実績時間 | 標準時間(下線部あべこべ) |

| ×エ | 投下した労働量 その結果として得られた生産量 | 付加価値額 従業員数 |

| ×オ | 副材料、消耗品、エネルギーなどの消費量 工数または製品量 | 作業者1人あたりの作業量 作業時間 |

| 管理指標に関する記述として、最も適切なものはどれか。 |

| ×ア 検査によって不適合と判断された製品の数を検査によって適合と判断された製品の数で除して、不適合品率を求めた。 〇イ 産出された品物の量を投入された主原材料の量で除して、歩留りを求めた。 ×ウ 実績時間を標準時間で除して、作業能率を求めた。 ×エ 投下した労働量をその結果として得られた生産量で除して、労働生産性を求めた。 ×オ 副材料、消耗品、エネルギーなどの消費量を工数または製品量で除して、作業密度を求めた。 |

「運営」第1問は毎年、ごく基本用語の分母分子の定義を出題するので、まとめて覚えてしまいます。

| × | →〇 | |

| ×a | 歩留り | スループット |

| ×c | 生産性 | 歩留り |

| 生産活動における評価指標の算出に関する記述の正誤の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| a 単位時間当たりに処理される仕事量を測る尺度として、歩留りを求めた。 b 生産可能量に対する実際生産量の比率として、操業度を求めた。 c 産出量に対する投入量の比率として、生産性を求めた。 |

| a | b | c | |

| ×ア | 正 | 正 | 正 |

| ×イ | 正 | 誤 | 正 |

| ×ウ | 誤 | 正 | 誤 |

| 〇エ | 誤 | 正 | 誤 |

| ×オ | 誤 | 誤 | 正 |

R5は管理目標でもう1マーク出ました。×acは小さい方が良い指標です。

| 生産職場の管理指標に関して、「その値が大きいほど、職場が良好な状態にあることを示す指標」の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| ×a 強度率(労働災害に関する) 〇b 工程能力指数 ×c MTTR 〇d 偶発故障期間 〇e 歩留り |

| a | b | c | d | e | |

| ×ア | × | 〇 | 〇 | ||

| ×イ | × | × | |||

| ×ウ | × | × | 〇 | ||

| ×エ | 〇 | × | 〇 | ||

| 〇オ | 〇 | 〇 | 〇 |

同じく第1問は用語の定義。正解を知った上で、誤答選択肢のバツをマルに直す作業を開始します。×cはよくある分母分子入替ですが、×aは一工夫された新パターンです。

| × | →〇 | |

| ×a | 遊休時間 | 標準時間(下線部あべこべ) |

| ×c | 労働量 | 生産量(下線部あべこべ) |

| 管理指標に関する記述の正誤の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| ×a 作業者の遊休時間を求めるために、作業の遂行時間を調査し、標準時間を設定した。 〇b 作業を行うのに実際に要した時間に対する標準時間の比率として、作業の能率を求めた。 ×c 生産性を評価するために、労働量を生産量で除して得られる労働生産性を求めた。 〇d 投入された主原材料の量に対する、実際に産出された製品の量の比率として、歩留りを求めた。 |

| a | b | c | d | |

| ×ア | 正 | 正 | 誤 | 誤 |

| ×イ | 正 | 誤 | 正 | 誤 |

| ×ウ | 正 | 誤 | 誤 | 正 |

| ×エ | 誤 | 正 | 正 | 誤 |

| 〇オ | 誤 | 正 | 誤 | 正 |

5S、3S

5S、3Sも過去問解説をスルー。テキストを使って自分の言葉で覚えます。

| 以下のa~eの記述は、職場管理における5 S の各内容を示している。5 S を実施する手順として、最も適切なものを下記の解答群から選べ。 |

| a 問題を問題であると認めることができ、それを自主的に解決できるように指導する。 b 必要なものが決められた場所に置かれ、使える状態にする。 c 必要なものと不必要なものを区分する。 d 隅々まで掃除を行い、職場のきれいさを保つことにより、問題点を顕在化させる。 e 職場の汚れを取り除き、発生した問題がすぐ分かるようにする。 |

| ×ア a→b→c→d→e ×イ b→e→d→c→a ○ウ c→b→d→e→a ×エ d→b→c→a→e |

5Sには順番があり、整理→整頓→清掃→清潔→躾。なぜその順番かが一目でわかる良問です。

| A | B | C | |

| ×ア | 整頓 | 清潔 | 躾→整理→整頓 |

| ○イ | 整頓 | 清潔 | 整理→整頓→清掃 |

| ×ウ | 整頓 | 清掃 | 整理→清潔→躾 |

| ×エ | 整理 | 清潔 | 整理→整頓→清掃 |

| ×オ | 整理 | 清掃 | 躾→整理→整頓 |

| 5 S に関する以下の文章において、空欄A~Cに入る用語の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| 【A】 は必要なものを必要なときにすぐ使用できるように、決められた場所に準備しておくことである。 【 B 】は 【 C】が繰り返され、汚れのない状態を維持していることである。 |

○エ一択ですが、×ウのボケ方に注目です。

| × | →○ | |

| ×ア | 受注生産 | 見込生産 |

| ×イ | 平準化 | 標準化 |

| ×ウ | ベンチマーキングを実施 | グループテクノロジーを導入 |

| 生産管理における基本的な理論および考え方を用いた施策に関する記述として、最も適切なものはどれか。 |

| ×ア 今までは顧客が定めた仕様の製品を生産していたが、今後は市場の需要を見越して企画・設計した製品を生産し、不特定な顧客を対象として市場に製品を出荷する受注生産への切り替えを検討した。 ×イ 生産活動を効率的に行うため、標準化、単純化、平準化の3 S の考え方を導入した。 ×ウ 多品種少量生産に大量生産的効果を与えるため、ベンチマーキングを実施して、多種類の部品をその形状、寸法、素材、工程などの類似性に基づいて分類した。 ○エ 同期化を徹底して、各工程の生産速度、稼働時間や、それに対する材料の供給時刻などをすべて一致させ、仕掛品の滞留、工程の遊休などが生じないようにした。 |

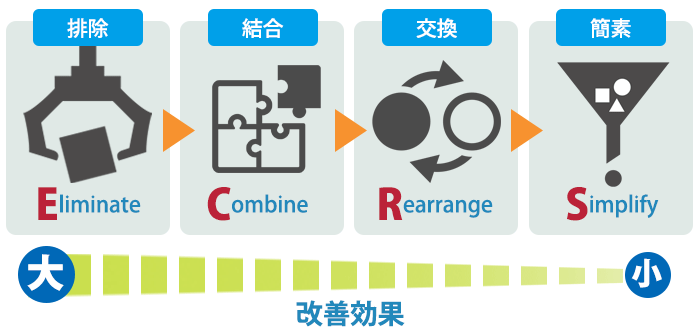

改善(5W1H、ECRS)

5S・3Sを実現する最強ツールがECRS(な・い・じゅ・か)。この論点で学習習慣を改善すると、一気にストレート合格圏です。

| × | →○ | |

| ×ア | Standardization | Simplify |

| ×ウ | 単純化 | 同期化 |

| ×エ | フールプルーフ | ムリ・ムダ・ムラのない |

| 生産の合理化に関する記述として、最も適切なものはどれか。 |

| ×ア ECRS の原則とは、作業を改善する際に、より良い案を得るための指針として用いられる問いかけの頭文字をつなげたもので、最後にする問いかけはStandardization である。 〇イ 合理化の3 S とは、標準化、単純化、専門化で、これは企業活動を効率的に行うための基礎となる考え方である。 ×ウ 単純化とは、生産において分業化した各工程の生産速度や稼働時間、材料の供給時刻などを一致させる行為である。 ×エ 動作経済の原則とは、作業を行う際に最も合理的に作業を行うための経験則で、この原則を適用した結果としフールプルーフの仕組みが構築できる。 |

×イに注目。仕事に人を合わせる=ブラック企業、人が主役でイキイキ仕事=ホワイト企業です。

| × | →○ | |

| ×イ | 仕事を人に合わせる | 仕事に人を合わせる(下線部あべこべ) |

| ×ウ | 低下 | 向上 |

| ×エ | 図られる | 制約される |

出典:WORK STORY AWARD

| 職務設計に関する記述として、最も適切なものはどれか。 |

| ○ア 職務設計においては、高生産性と同時に作業者のモラールの向上が実現されるように、作業者に分担させる仕事の内容を計画しなければならない。 ×イ 職務設計においては、作業者の心理的要因を十分考慮し、「仕事を人に合わせる」という考え方ではなく「仕事に人を合わせる」というアプローチが必要とされる。 ×ウ 多工程持ちは変種変量生産への対応において効果的な方策であるが、作業者には負担感が大きく、モラールを低下させる1 つの要因となる。 ×エ フォードシステムを導入することにより、流れ作業と分業化によって作業の効率化が進められると同時に、職務拡大や職務充実が図られる。 |

×ウがやや難で、作業者より製品の運搬距離を減らす方が効率的です。

| × | →〇 | |

| ×ア | ブレーンストーミングによって | 定量的に |

| ×イ | How? どのようにして | What? なぜ |

| ×ウ | 作業順序 作業者 | 作業内容 製品 |

| 作業改善における改善案作成のための原則に関する記述として、最も適切なものはどれか。 |

| ×ア ある設備における1 年間のチョコ停事例の発生件数に基づいて、改善対象の優先順序をブレーンストーミングによって決定した。 ×イ 現在行われている検査項目について、5 W 1 H を活用し、まず最初に「How? Why?」の視点「どのようにしてその作業を行うのか?」を検討し、検査×時間の短縮を実現した。 ウ 製品工程分析を実施し、動作経済の原則に基づいて作業順序を精査し、作業者の総移動距離が最小になるような配置に変更した。 〇エ 倉庫の仕分け工程について作業者工程分析を行い、ECRS の原則に基づいて簡素化できる作業方法を発見し、作業時間の短縮を実現した。 |

当問は正解〇イを選びにくく、×アウエオを消去法で落とせるかどうか。トンチクイズとしてどうぞ。

| × | →〇 | |

| ×ア | 削減 | 大きく |

| ×ウ | 特定 | 改善 |

| ×エ | 物 | ヒト |

| ×オ | フェイルセーフ | フールプルーフ(馬鹿除け) |

| 生産ラインでの改善活動に関する記述として、最も適切なものはどれか。 |

| ×ア 工程間での物の運搬回数を抑制するために、「運搬ロットサイズ」を削減した。 〇イ 工程が統計的管理状態にあるかどうかを評価するために、「解析用管理図」を作成した。 ×ウ 生産ラインでのボトルネック作業を特定するために、「ECRSの原則」を適用した。 ×エ 生産ライン内での物の移動距離を短縮するために、生産ラインを「U字化」した。 ×オ 設備の誤操作による労働災害を防ぐために、「フェイルセーフ」の仕組みを取り入れた。 |

改善手段で頻出の、5W1HやECRSはまとめて覚える。何度も出るので、苦労しなくても自然に「改善」します。

| × | →〇 | |

| ×b | どれだけ | いつ・どこで・誰が・何を・なぜ・どのように |

| ×c | 削減できないか | 順番を変えられないか |

| 生産の合理化・改善に関する記述の正誤の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| 〇a 3S における専門化(specialization)は、生産工程、生産システム、工場または企業を対象に特定の機能に特化することである。 ×b 5W1Hは、改善活動を行うときの指針で、「どれだけ」の問いかけが含まれる。 ×c ECRS の原則におけるRは、「削減できないか」という改善の指針または着眼点を意味する。 〇d 動作経済の原則は、1 )身体の使用、2 )作業場所、3 )工具および設備の設計、に関する3 つの原則に大別される。 |

| a | b | c | d | |

| ×ア | 正 | 正 | 誤 | 誤 |

| ×イ | 正 | 誤 | 正 | 誤 |

| 〇ウ | 正 | 誤 | 誤 | 正 |

| ×エ | 誤 | 正 | 正 | 誤 |

| ×オ | 誤 | 誤 | 正 | 正 |

生産方式・レイアウト

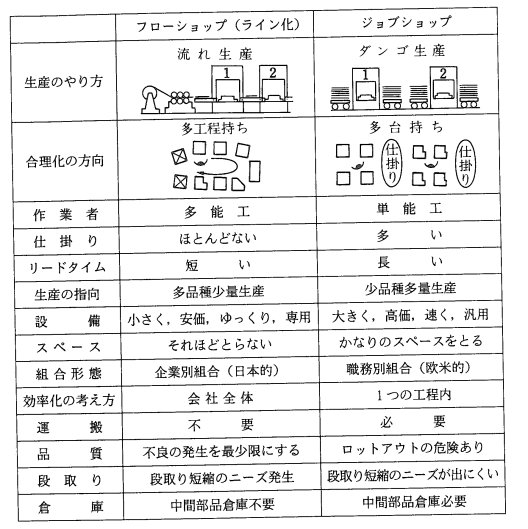

冒頭の表の通り、本来は生産方式が主でレイアウトが従。ここでは多様な出題がある生産方式を後回しにし、当てやすいレイアウトを先に解きます。

レイアウト

×ウエの下線部があべこべ。

| × | →○ | |

| ×イ | 距離情報のみ | 他にも重さや形状など |

| ×ウ | ベルトコンベア | フォークリフト |

| ×エ | フォークリフト | ベルトコンベア |

| 工場内の運搬に関する施策として、最も適切なものはどれか。 |

| ○ア 工程間の運搬頻度を考慮してレイアウトを見直した。 ×イ 工程間の距離情報のみを用いて運搬手段を選択した。 ×ウ 離れた工程間を時折運搬する手段としてベルトコンベアを採用した。 ×エ 隣接した工程へ頻繁に物を運搬するためにフォークリフトを導入した。 |

初見知識でも、ひっかけパターンを知ると国語で解けます。

| × | →○ | |

| ×ア | Distance | Intensity |

| ×イ | Intensity | Distance |

| ×エ | ベルトコンベア | 台車 |

| 工場レイアウトを分析する手法の1 つとして、DI (Distance-Intensity)分析がある。DI 分析に関する記述として、最も適切なものはどれか。 |

| ×ア Distance は工程間の運搬頻度を表す。 ×イ Intensity はレイアウトを変更すれば、それに伴い変化する。 〇ウ DI 分析では、現状レイアウトの弱点を発見することができる。 ×エ DI 分析で右下にプロットされた工程間の運搬については、ベルトコンベアを利用する。 |

SLP

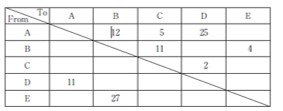

表からウソを見破ります。

| × | →○ | |

| ×ア | 他の | 機械E以外の |

| ×イ | 一カ所 | 二カ所 |

| ×ウ | 12 | 39 |

| ある工場でA~Eの5 台の機械間における運搬回数を分析した結果、次のフロムツウチャートが得られた。この表から読み取れる内容に関する記述として、最も適切なものを下記の解答群から選べ。 |

| ×ア 機械Aから他の全ての機械に品物が移動している。 ×イ 逆流が一カ所発生している。 ×ウ 他の機械からの機械Bへの運搬回数は12 である。 ○エ 最も運搬頻度が高いのは機械A・D間である。 |

当問はSLPの知識を聞いていますが、分析→調整→作成の順に並べ替えると○エ一択に。

| 1 | 2 | 3 | 4 | |

| ×ア | 調整 | 分析 | 分析 | 作成 |

| ×イ | 調整 | 作成 | 分析 | 分析 |

| ×ウ | 分析 | 調整 | 分析 | 作成 |

| ○エ | 分析 | 分析 | 調整 | 作成 |

| ×オ | 分析 | 作成 | 調整 | 分析 |

| 工場レイアウトの設計における体系的な進め方として、システマティックレイアウトプランニング(SLP)が知られている。 以下のa~dは、SLP の各ステップで実施する事項である。SLP の実施手順として、最も適切なものを下記の解答群から選べ。 |

| a (調整)必要スペースと使用可能スペースの調整を行う。 b (分析)生産品目と生産数量との関係を分析する。 c (作成)実施上の制約を考慮して調整を行い、複数のレイアウト案を作成する。 d (分析)物の流れとアクティビティを分析し、各部門間の関連性を把握する。 |

| ×ア a→b→d→c ×イ a→c→b→d ×ウ b→a→d→c 〇エ b→d→a→c ×オ d→c→a→b |

×アはR2第15問で出したばかりのDI分析でひっかけ。完全マスターの皿回し除けに、手抜かり無しです。

| × | →○ | |

| ×ア | DI分析 | P-Q分析 |

| ×イ | 立体的な大きさ | 結びつき(近接の必要性) |

| ×エ | 機械設備 製品 各設備の生産量 | TO FROM 設備間の距離または運搬量 |

| 生産現場におけるレイアウトのための分析手法に関する記述として、最も適切なものはどれか。 |

| ×ア DI分析では、横軸に製品、縦軸に生産量をとり、グラフを作成する。 ×イ SLP における相互関係図表は、アクティビティ間の立体的な大きさについて評価する。 ○ウ 流れ線図は、対象物の移動経路を工場配置図または機械配置図の上に、工程図記号を使って線図で記入し作成する。 ×エ フロムツウチャートは、列を機械設備、行を製品とし、セルに各設備の生産量を示して作成する。 |

SLPに関するド基礎問題。工場内の「物の流れ」をその「関連性の強さ」「運搬距離」で分析するので〇ウ一択で、後は設問文をテキスト代わりに覚えます。

| A | B | C | |

| ×ア | 作業の流れ | 関連性の強さ | 運搬距離 |

| ×イ | 作業の流れ | 信頼性の強さ | 運搬時間 |

| 〇ウ | 物の流れ | 関連性の強さ | 運搬距離 |

| ×エ | 物の流れ | 関連性の強さ | 運搬時間 |

| ×オ | 物の流れ | 信頼性の強さ | 運搬距離 |

| 工場レイアウトに関する以下の文章の空欄A~Cに入る語句の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| 工場レイアウトの設計や分析のための代表的な手法として、SLPとDI分析がある。SLPは、施設(工場)に配置される対象をアクティビティと定義し、そのアクティビティ間の【A】と【B】に基づいてレイアウトを設計する手法である。DI分析は、施設(工場)のレイアウトを運搬に着目して分析し、【C】と運搬回数や物流量などの強度を2 次元平面上にプロットすることにより、運搬の無駄によるレイアウトの課題を発見する手法である。 |

生産方式

生産方式は本来レイアウトより優先ですが、多様な出題があるのでテキスト順に従って後回し。ド苦学でウンウン唸るより、得意な方にあれこれ訊くのが得策です。

マーシャリング(初出)の説明はこちら↓。

| × | →○ | |

| ×ア | (主語入れ替え) | 支給方式の説明 |

| ×イ | (主語入れ替え) | マーシャリングの〃 |

| ×エ | (主語入れ替え) | 製番管理方式の〃 |

| 生産座席予約方式に関する記述として、最も適切なものはどれか。 |

| ×ア 外注に際して発注者が、外注先へ資材を支給する方式である。 ×イ 組立を対象としたラインや機械、工程、作業者へ、1 つの組立品に必要な各種の部品を1 セットとして、そのセット単位で部品をそろえて出庫および供給する方式である。 ○ウ 受注時に、製造設備の使用日程・資材の使用予定などにオーダーを割り付けて生産する方式である。 ×エ 製造命令書を発行するときに、その製品に関する全ての加工と組立の指示書を同時に準備し、同一の製造番号をそれぞれに付けて管理を行う方式である。 |

×aは細かすぎ。間違えて覚えます。

| × | →○ | |

| ×a | 製品の組み立てを開始 | 製造指図書を発行(難) |

| ×b | 大きい | 小さい |

| 製番管理方式の特徴に関する記述として、最も適切なものの組み合わせを下記の解答群から選べ。 |

| ×a 製品の組み立てを開始する時点で、すべての部品に製造番号を割り当てる。 ×b ロット生産の工場でも利用可能であり、特にロットサイズが大きい場合に適している。 〇c この方式を用いると、部品が1 点でも遅延すると組み立てが開始できない。 〇d 品質保証を行う上で必要な情報のトレースが容易にできる。 |

| a | b | c | d | |

| ×ア | × | × | ||

| ×イ | × | ○ | ||

| ×ウ | × | ○ | ||

| ×エ | × | ○ | ||

| ○オ | 〇 | ○ |

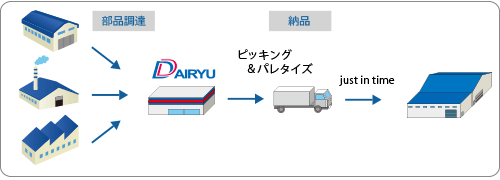

テキストレベル。

| A | B | C | |

| ×ア | 前 | 最終 | 引張 |

| ×イ | 前 | 第一 | 押出し |

| ×ウ | 後 | 最終 | 押出し |

| ○エ | 後 | 最終 | 引張 |

| ×オ | 後 | 第一 | 引張 |

| ジャストインタイムに関する以下の文章において、空欄A~Cに入る用語の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| ジャストインタイムは、すべての工程が【A】工程の要求に合わせて、必要な物を、必要なときに、必要な量だけ生産する方式である。この方式の実現のためには、 【 B】 工程の生産量を平準化することが重要である。また、この方式は 【 A】 工程から引き取られた量を補充するため、 【 C】 方式とも呼ばれている。 |

×dは細かな違いですが、結構聞かれます。

| × | →〇 | |

| b | 到着順に | 設備の稼働予定に割り当てて |

| d | 製品の組立を開始 大きい | 製造指図書を発行 小さい |

| 生産方式に関する記述の正誤の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| 〇a オーダエントリー方式は、生産工程にある半製品に顧客のオーダを引き当て、顧客が希望した仕様の製品として完成させるために、仕様に合わせた部品や作業を選択して生産する方式である。 ×b 生産座席予約方式は、設備の稼働状況を基に、顧客のオーダを到着順に生産する方式である。 〇c モジュール生産方式は、あらかじめモジュール部品を複数用意し、受注後にそれらの組み合わせによって多品種の最終製品を生産する方式で、リードタイムの短縮が期待できる。 ×d 製番管理方式は、製品の組立を開始する時点で部品を引き当てる方式で、ロット生産にも利用可能で、特にロットサイズが大きい場合に適している。 |

| a | b | c | d | |

| ×ア | 正 | 正 | 誤 | 誤 |

| ×イ | 正 | 誤 | 正 | 正 |

| 〇ウ | 正 | 誤 | 正 | 誤 |

| ×エ | 誤 | 正 | 誤 | 正 |

| ×オ | 誤 | 誤 | 正 | 正 |

テキスト外なので語感で選び、アかエの2択になるはず。

| × | →○ | |

| ×エ | の前後に隣り合う2つの工程間で | より前の工程に |

| TOC(制約理論)における、ボトルネック工程やドラム、バッファ、ロープに関する記述として、最も不適切なものはどれか。 |

| 〇ア ドラムは、一定で安定した生産活動を目指すために、製造プロセスの各工程において、一定のリズムに合わせて生産を進める役割を果たしている。 〇イ バッファとは、設備故障や作業遅延など生産活動における不確実性に対する余裕分を含めたリードタイムのことである。 〇ウ ボトルネック工程とは、工場全体の生産速度に決定的に影響する工程のことである。 ×エ ロープは、ボトルネック工程の前後に隣り合う2つの工程間で生産指示や運搬指示を伝える役割を果たしている。 |

この生産方式論点では、受注→多種少量生産、見込→少種多量生産の違いに始まり、レイアウト・日程計画までをワンセットで覚えます。

| × | →〇 | |

| ×ア | 製品別 | 機能別(ジョブショップ) |

| ×イ | を導入する | の導入は不向きである |

| ×ウ | 生産量を変動させる | 完成品在庫をもって対応する(下線部あべこべ) |

| ×エ | (主語入替) | (この文は)少種多量生産の説明 |

| 需要が安定せず、加工方法が多様な寿命の短い製品の多種少量生産に関する記述として、最も適切なものはどれか。 |

| ×ア 加工品の流れが一定ではないので、製品別レイアウトを導入する。 ×イ 需要の動向にあわせて頻繁に生産計画を変更することが必要なので、MRP を導入する。 ×ウ 需要変動に対し、生産量を変動させるのではなく、完成品在庫をもって対応する。 ×エ スループットタイムを短くし、コストダウンを図るために、専用ラインを導入する。 〇オ 部品の共通化や標準化などにより、製品や加工順序の多様性を吸収する。 |

正解〇イは当然なので、×アウエをどう直すか。やってみると意外と難しく、その分暗記が捗ります。

| × | →〇 | |

| ×ア | 大量 | 少量 |

| ×ウエ | セル生産 | モジュール生産(下線部入替) |

| 生産方式に関する関連性の強い用語の組み合わせとして、最も適切なものはどれか。 |

| ×ア アジャイル生産と大量生産 〇イ 間欠生産とロット生産 ×ウ セル生産と部品中心生産 ×エ モジュール生産と製番管理 |

JIT方式・かんばん方式の違いは、前者が目的、後者が手段の関係です。よく聞かれるのでテキストの熟読を

| × | →○ | |

| ×a | 生産工程を選択 | 生産量と時期 |

| JIT(ジャストインタイム)に関する記述の正誤の組み合わせとして、最も適切なものを下記の解答群から選べ。 |

| ×a かんばんと呼ばれる作業指示票を利用して、生産工程を選択する。 ○b 最終工程の生産量を平準化することが重要である。 ○c すべての工程が、後工程の要求に合わせて、必要な物を、必要なときに、必要な量だけ生産する生産方式である。 ○d 作り過ぎによる中間仕掛品の滞留、工程の遊休などを生じさせないように、生産工程の流れ化および生産リードタイムの短縮に狙いがある。 |

| a | b | c | d | |

| ×ア | 正 | 正 | 誤 | 正 |

| ×イ | 正 | 正 | 正 | 誤 |

| 〇ウ | 誤 | 正 | 正 | 正 |

| ×エ | 誤 | 誤 | 正 | 誤 |

| ×オ | 誤 | 誤 | 誤 | 正 |

今日のまとめ

あら、この誤文訂正=正文化テクニックは、公務員試験では既に定着。近年の「1次」ド易化傾向に併せ、当サイトが最初に採用しただけの話です。

正文化とは、もともと診断士より難度が低い試験で普及したテクニック。診断士「1次」がかつてのような難関でなく、申込&合格者増を狙ってド易化したとわかれば、当然最初に採用すべきテクニックです。